Utforming og produksjon av amorfe nanokrystallinske filterinduktorer involverer en kombinasjon av avansert materialvitenskap og presisjonsteknikk. Disse induktorene er laget for å oppfylle de krevende kravene til moderne elektronikk, der effektivitet, pålitelighet og kompakthet er avgjørende.

Materiell valg og forberedelse

Grunnlaget for enhver induktor med høy ytelse ligger i kvaliteten på kjernematerialet. Til amorfe nanokrystallinske filterinduktorer , Kjernen er vanligvis laget av en båndlignende legering av jern, silisium, bor og andre elementer. Denne legeringen smeltes og deretter raskt avkjølt ved bruk av teknikker som smelte spinning, som innebærer å kaste ut det smeltede metallet på en roterende trommel. Den raske avkjølingshastigheten (i størrelsesorden millioner av grader per sekund) forhindrer dannelse av en krystallinsk struktur, noe som resulterer i et amorf faststoff.

Når det amorfe båndet er produsert, gjennomgår det en kontrollert annealingsprosess for å indusere nanokrystallisering. Under denne prosessen dannes små krystallinske korn i den amorfe matrisen, noe som gir opphav til den nanokrystallinske strukturen. Størrelsen og fordelingen av disse kornene kontrolleres nøye for å optimalisere materialets magnetiske egenskaper.

Kjerneproduksjonsteknikker

Etter materialforberedelsesfasen er neste trinn å forme det amorfe nanokrystallinske båndet til en kjerne som er egnet for induktorapplikasjoner. Det er flere metoder for å fremstille kjernen, med det vanligste vesenet:

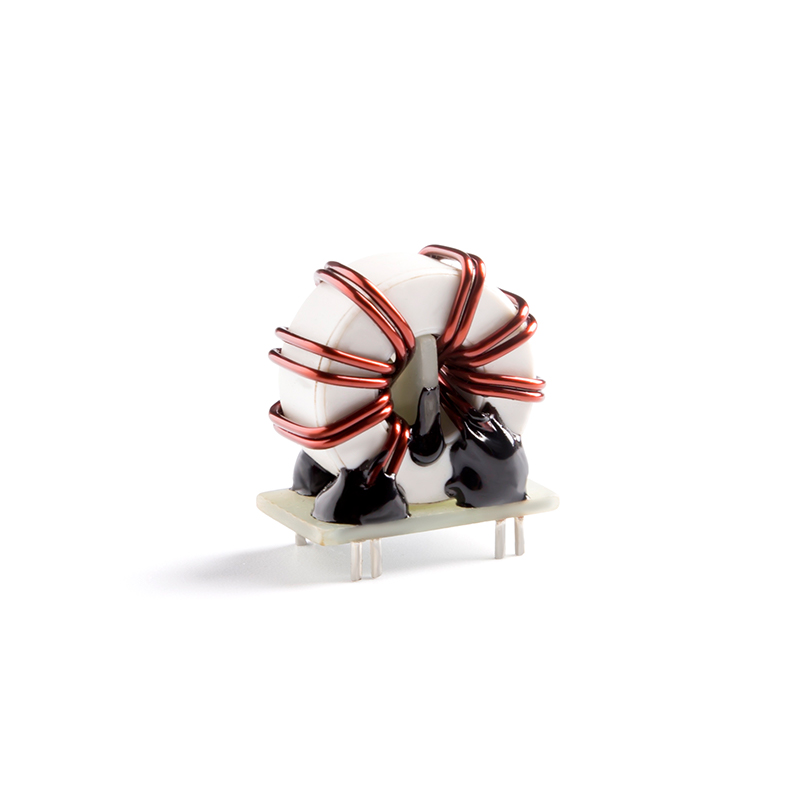

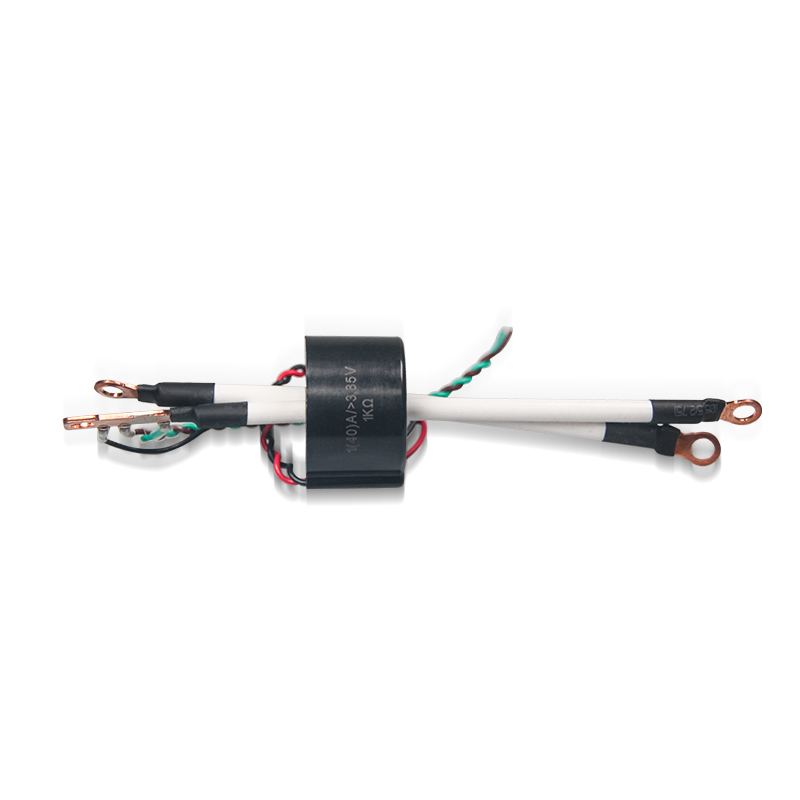

Toroidal vikling: I denne metoden blir båndet viklet inn i en toroidal (doughnut-formet) kjerne. Toroidale kjerner er svært effektive fordi de minimerer lufthull og reduserer lekkasjefluks, noe som fører til bedre ytelse.

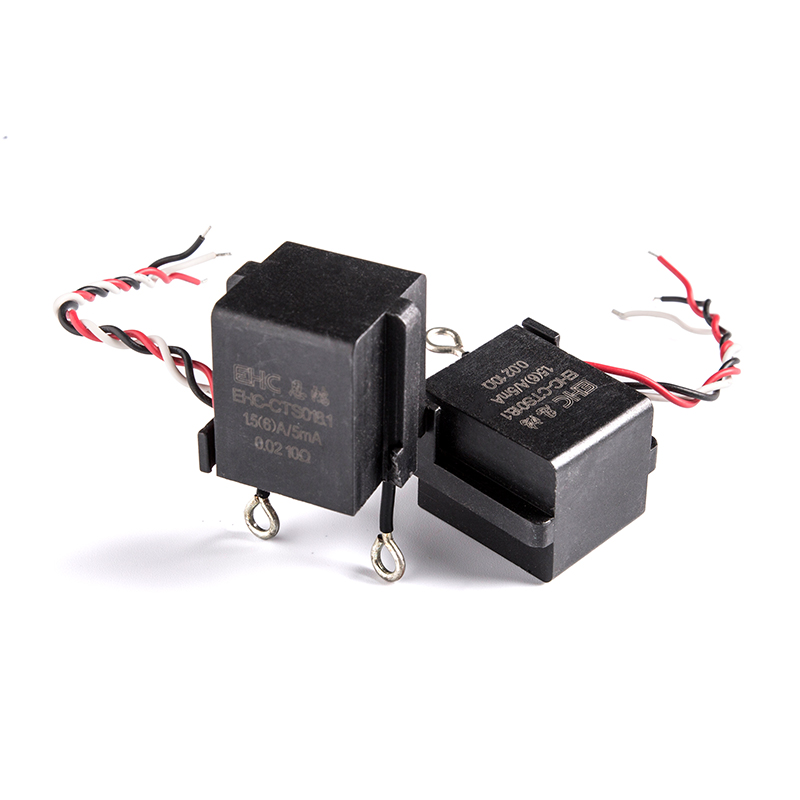

C-formede kjerner: Et annet populært alternativ er den C-formede kjernen, som består av to halvdeler som kan settes sammen rundt viklingen. Denne designen er spesielt nyttig for applikasjoner som krever enkel montering eller demontering.

Tilpassede former: Avhengig av den spesifikke applikasjonen, kan produsenter produsere kjerner i tilpassede former for å passe til unike designbegrensninger.

Vikling og montering

Når kjernen er produsert, er neste trinn å vikle spolen rundt den. Viklingsprosessen må være presis for å sikre ensartet fordeling av magnetfeltet og minimere parasittiske effekter som forvillet kapasitans og induktans. Kobbertråd brukes ofte til viklingen på grunn av dens utmerkede konduktivitet, selv om andre materialer som aluminium kan brukes i visse tilfeller.

Monteringsprosessen inkluderer også innkapsling av induktoren i et beskyttende foringsrør for å beskytte den mot miljøfaktorer som fuktighet og mekanisk stress. Dette foringsrøret kan være laget av materialer som epoksyharpiks eller plast, avhengig av påføring.

Testing og kvalitetssikring

Før induktoren anses som klar til bruk, gjennomgår den streng testing for å sikre at den oppfyller de nødvendige spesifikasjonene. Nøkkelparametere som induktans, motstand og kjernetap måles under forskjellige driftsforhold. Avansert testutstyr, inkludert impedansanalysatorer og termiske kamre, brukes til å simulere scenarier i den virkelige verden og bekrefte ytelsen.

Se mer >>

Se mer >> Se mer >>

Se mer >> Se mer >>

Se mer >> Se mer >>

Se mer >> Se mer >>

Se mer >> Se mer >>

Se mer >> Se mer >>

Se mer >> Se mer >>

Se mer >>