Materialvalg og legeringssammensetning

Ytelsen til amorfe nanokrystallinske induktorer avhenger i stor grad av materialet de er laget fra. Disse induktorene er typisk konstruert av en blanding av jern, silisium, bor og andre sporstoffer. Den spesifikke legeringssammensetningen er nøye valgt for å gi en balanse mellom høy magnetisk permeabilitet og lave kjernetap. Den unike strukturen til disse legeringene, på atomnivå, bidrar til deres "amorfe" tilstand-uten en definert krystallstruktur-som gir mulighet for overlegen ytelse i høyfrekvente applikasjoner.

Valget av materiale spiller en kritisk rolle i induktorens evne til å håndtere høye magnetfelt og jobbe effektivt ved frekvenser som vanligvis vil føre til at konvensjonelle materialer mister energi. Den nøyaktige formuleringen av legeringen bestemmes gjennom en kombinasjon av teoretisk forskning og eksperimentell prøving og feiling, med målet om å oppnå den ideelle balansen for spesifikke applikasjoner.

Produksjonsprosess: Fra legering til kjerne

Produksjonen av amorfe nanokrystallinske induktorer starter med produksjonen av den nanokrystallinske kjernen. Det første trinnet innebærer å smelte legeringen og raskt avkjøle den (slukking) for å danne en glasslignende, ikke-krystallinsk struktur. Denne raske kjøleprosessen, som kan oppstå i hastigheter på opptil 10^6 K/s, forhindrer dannelse av store krystaller og sikrer at legeringen beholder sine amorfe egenskaper.

Når legeringen er avkjølt og stivnet i tynne bånd eller strimler, gjennomgår materialet en varmebehandlingsprosess. Dette trinnet er avgjørende da det foredler nanokrystallinsk struktur, og optimaliserer de magnetiske egenskapene til materialet. Varmebehandlingsprosessen styres nøye for å sikre ensartethet over kjernen og for å unngå uheldige effekter på magnetiske egenskaper.

Etter varmebehandling behandles materialet til ønsket formfaktor for induktoren. Dette innebærer ofte å vikle det nanokrystallinske materialet i spoler eller forme det til spesifikke geometrier. Viklingsprosessen krever presisjon for å sikre at spolen opprettholder riktig antall svinger og er tett såret, og minimerer tap under drift. Spolens isolasjon blir spesiell oppmerksomhet, da dette kan påvirke induktorenes generelle ytelse.

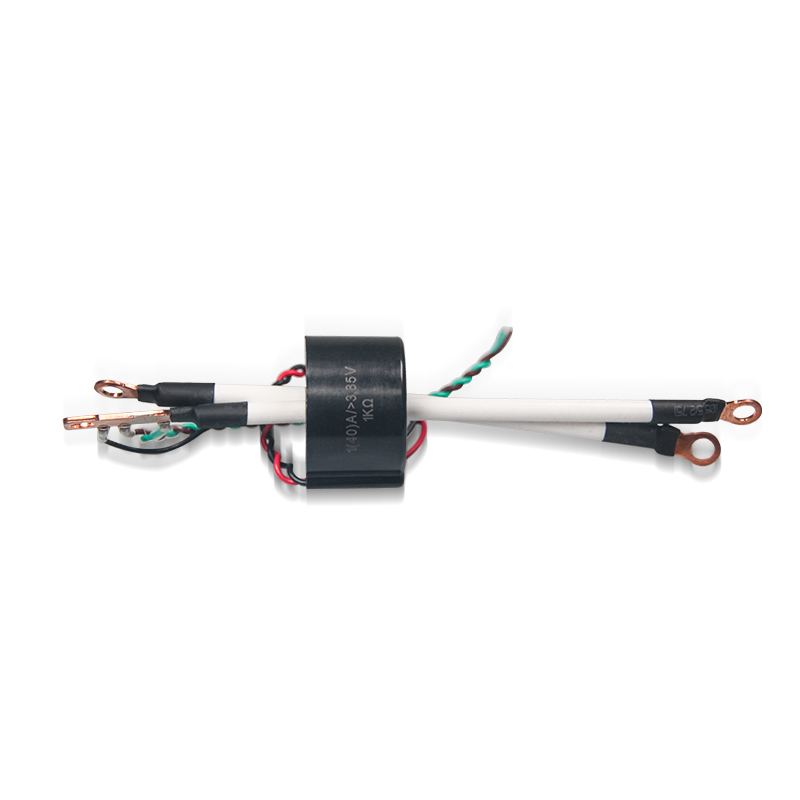

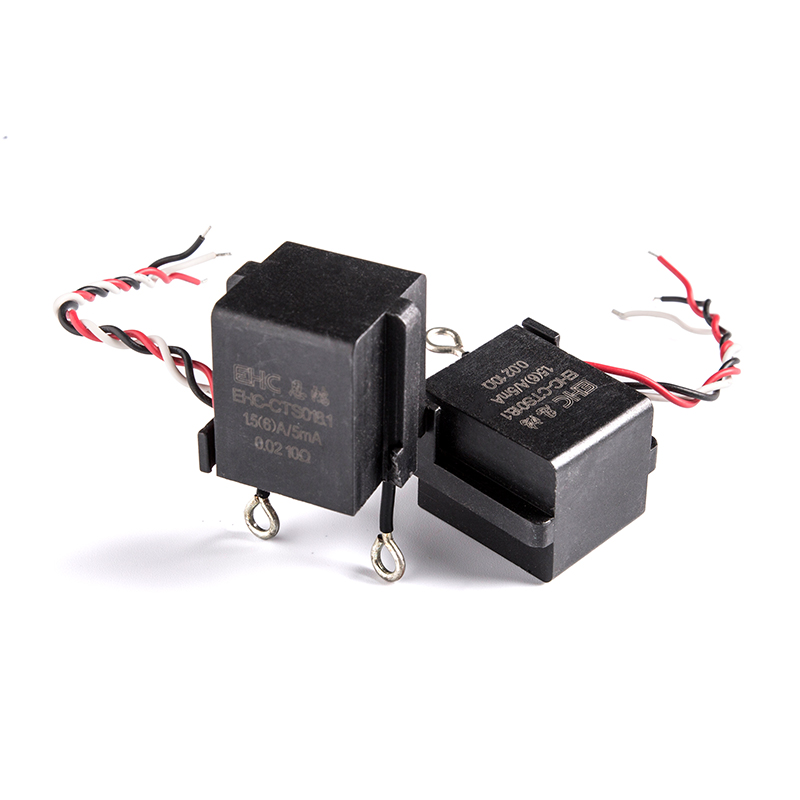

Kjernemontering og sluttprodukt

Når kjernen er dannet, er den samlet inn i den endelige konfigurasjonen. Dette kan innebære innkapsling av kjernen i et beskyttende hus eller ytterligere isolasjon, noe som sikrer at induktoren er trygg og holdbar for den tiltenkte anvendelsen. I noen tilfeller vil induktoren bli integrert i en større montering, for eksempel en strømforsynings- eller kommunikasjonsenhet.

I løpet av de siste stadiene av produksjonen er induktorer underlagt streng testing for å sikre at de oppfyller de nødvendige ytelsesstandardene. Disse testene evaluerer typisk parametere som induktans, motstand, metningsstrøm og frekvensrespons. Avansert testutstyr brukes til å simulere driftsforholdene i den virkelige verden og for å oppdage potensielle problemer med induktorens ytelse.

Utfordringer i produksjonen

Produksjonen av amorfe nanokrystallinske induktorer er ikke uten utfordringer. En av de viktigste vanskene er å opprettholde konsistensen på tvers av store produksjonsgrupper. Selv mindre variasjoner i legeringssammensetning eller prosesseringsforhold kan føre til forskjeller i ytelse, slik at produsenter må overvåke hvert trinn i prosessen nøye.

I tillegg, etter hvert som etterspørselen etter disse induktorene vokser i forskjellige bransjer, er skaleringsproduksjon mens de opprettholder høykvalitetsstandarder en kontinuerlig utfordring. Fremskritt innen automatisering og prosessoptimalisering er med på å oppfylle disse kravene, men å opprettholde den delikate balansen mellom materielle egenskaper er en oppgave som krever konstant innovasjon.

Se mer >>

Se mer >> Se mer >>

Se mer >> Se mer >>

Se mer >> Se mer >>

Se mer >> Se mer >>

Se mer >> Se mer >>

Se mer >> Se mer >>

Se mer >> Se mer >>

Se mer >>